Koden for metalhårdhed er H. Ifølge forskellige hårdhedstestmetoder omfatter de konventionelle repræsentationer Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) hårdhed osv., hvoraf HB og HRC er mere almindeligt anvendte. HB har et bredere anvendelsesområde, og HRC er egnet til materialer med høj overfladehårdhed, såsom varmebehandlingshårdhed. Forskellen er, at hårdhedstesterens indrykningshul er forskelligt. Brinell-hårdhedstesteren er en kugleindrykningshul, mens Rockwell-hårdhedstesteren er en diamantindrykningshul.

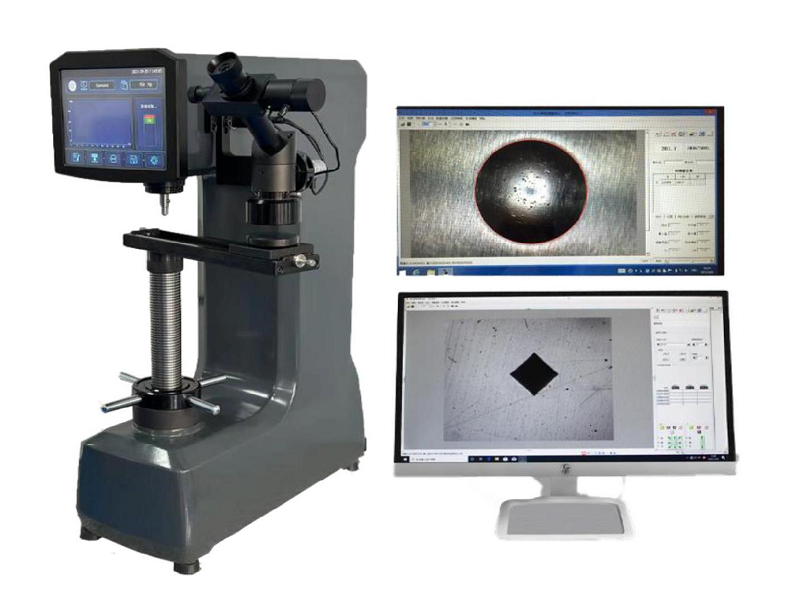

HV - egnet til mikroskopanalyse. Vickers-hårdhed (HV) Pres materialeoverfladen med en belastning på mindre end 120 kg og en diamantformet firkantet kegleformet indrykningshul med en topvinkel på 136°. Overfladearealet af materialets indrykningshul divideres med belastningsværdien, som er Vickers-hårdhedsværdien (HV). Vickers-hårdhed udtrykkes som HV (se GB/T4340-1999), og den måler ekstremt tynde prøver.

HL bærbar hårdhedsmåler er praktisk til måling. Den bruger slagkuglehovedet til at ramme hårdhedsoverfladen og producere et hop. Hårdheden beregnes ud fra forholdet mellem stemplets rebound-hastighed 1 mm fra prøveoverfladen og slaghastigheden. Formlen er: Leeb-hårdhed HL = 1000 × VB (rebound-hastighed) / VA (slaghastighed).

Bærbar Leeb-hårdhedsmåler kan konverteres til Brinell (HB), Rockwell (HRC), Vickers (HV) og Shore (HS) hårdhed efter Leeb (HL) måling. Eller brug Leeb-princippet til direkte måling af hårdhedsværdier med Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) og Shore (HS).

HB - Brinell-hårdhed:

Brinell-hårdhed (HB) anvendes generelt, når materialet er blødere, såsom ikke-jernholdige metaller og stål før varmebehandling eller efter udglødning. Rockwell-hårdhed (HRC) anvendes generelt til materialer med højere hårdhed, såsom hårdhed efter varmebehandling osv.

Brinell-hårdhed (HB) er en testbelastning af en bestemt størrelse. En hærdet stålkugle eller hårdmetalkugle med en bestemt diameter presses ind i den metaloverflade, der skal testes. Testbelastningen opretholdes i et bestemt tidsrum, og derefter fjernes belastningen for at måle diameteren af fordybningen på den overflade, der skal testes. Brinell-hårdhedsværdien er den kvotient, der opnås ved at dividere belastningen med fordybningens sfæriske overfladeareal. Generelt presses en hærdet stålkugle af en bestemt størrelse (normalt 10 mm i diameter) ind i materialeoverfladen med en bestemt belastning (normalt 3000 kg) og opretholdes i et stykke tid. Efter at belastningen er fjernet, er forholdet mellem belastningen og fordybningsarealet Brinell-hårdhedsværdien (HB), og enheden er kilogramkraft/mm2 (N/mm2).

Rockwell-hårdhed bestemmer hårdhedsværdiindekset baseret på indrykningens plastiske deformationsdybde. 0,002 mm bruges som hårdhedsenhed. Når HB > 450, eller prøven er for lille, kan Brinell-hårdhedstesten ikke anvendes, og i stedet anvendes Rockwell-hårdhedsmåling. Den bruger en diamantkegle med en topvinkel på 120° eller en stålkugle med en diameter på 1,59 eller 3,18 mm til at presse ind i overfladen af det testede materiale under en bestemt belastning, og materialets hårdhed beregnes ud fra indrykningens dybde. I henhold til testmaterialets hårdhed udtrykkes den i tre forskellige skalaer:

HRA: Det er den hårdhed, der opnås ved at bruge en belastning på 60 kg og en diamantkegleindrykningsanordning, som bruges til materialer med ekstremt høj hårdhed (såsom hårdmetal osv.).

HRB: Det er den hårdhed, der opnås ved at bruge en belastning på 100 kg og en hærdet stålkugle med en diameter på 1,58 mm, som bruges til materialer med lavere hårdhed (såsom udglødet stål, støbejern osv.).

HRC: Det er den hårdhed, der opnås ved at bruge en belastning på 150 kg og en diamantkegleindrykningsanordning, som bruges til materialer med meget høj hårdhed (såsom hærdet stål osv.).

Derudover:

1. HRC betyder Rockwell-hårdhedsskala C.

2. HRC og HB anvendes i vid udstrækning i produktionen.

3. HRC-gældende område HRC 20-67, svarende til HB225-650,

Hvis hårdheden er højere end dette interval, skal du bruge Rockwell-hårdhedsskalaen HRA.

Hvis hårdheden er lavere end dette interval, skal du bruge Rockwell-hårdhedsskalaen HRB.

Den øvre grænse for Brinell-hårdhed er HB650, som ikke kan være højere end denne værdi.

4. Indrykningsstykket i Rockwell-hårdhedsmåleren på C-skalaen er en diamantkegle med en topvinkel på 120 grader. Testbelastningen har en bestemt værdi. Den kinesiske standard er 150 kgf. Indrykningsstykket i Brinell-hårdhedsmåleren er en hærdet stålkugle (HBS) eller en hårdmetalkugle (HBW). Testbelastningen varierer med kuglens diameter og spænder fra 3000 til 31,25 kgf.

5. Rockwell-hårdhedsindtrykket er meget lille, og den målte værdi er lokaliseret. Det er nødvendigt at måle flere punkter for at finde gennemsnitsværdien. Det er egnet til færdige produkter og tynde skiver og klassificeres som ikke-destruktiv testning. Brinell-hårdhedsindtrykket er større, den målte værdi er nøjagtig, den er ikke egnet til færdige produkter og tynde skiver og klassificeres generelt ikke som ikke-destruktiv testning.

6. Hårdhedsværdien for Rockwell-hårdhed er et unavngivet tal uden enheder. (Derfor er det forkert at kalde Rockwell-hårdhed for en bestemt grad.) Hårdhedsværdien for Brinell-hårdhed har enheder og har et vist omtrentligt forhold til trækstyrken.

7. Rockwell-hårdheden vises direkte på urskiven eller digitalt. Den er nem at betjene, hurtig og intuitiv og egnet til masseproduktion. Brinell-hårdheden kræver et mikroskop for at måle indrykningsdiameteren og derefter slå op i tabellen eller beregne, hvilket er mere besværligt at betjene.

8. Under visse betingelser kan HB og HRC ombyttes ved at slå op i tabellen. Den mentale beregningsformel kan groft angives som: 1HRC≈1/10HB.

Hårdhedstest er en simpel og nem testmetode inden for mekanisk egenskabstest. For at kunne bruge hårdhedstest til at erstatte visse mekaniske egenskabstests, kræves der en mere præcis konverteringsforhold mellem hårdhed og styrke i produktionen.

Praksis har vist, at der er en omtrentlig tilsvarende sammenhæng mellem forskellige hårdhedsværdier af metalmaterialer og mellem hårdhedsværdi og styrkeværdi. Fordi hårdhedsværdien bestemmes af den indledende plastiske deformationsmodstand og den fortsatte plastiske deformationsmodstand, jo højere materialets styrke er, desto højere er den plastiske deformationsmodstand, og desto højere er hårdhedsværdien.

Opslagstidspunkt: 16. august 2024