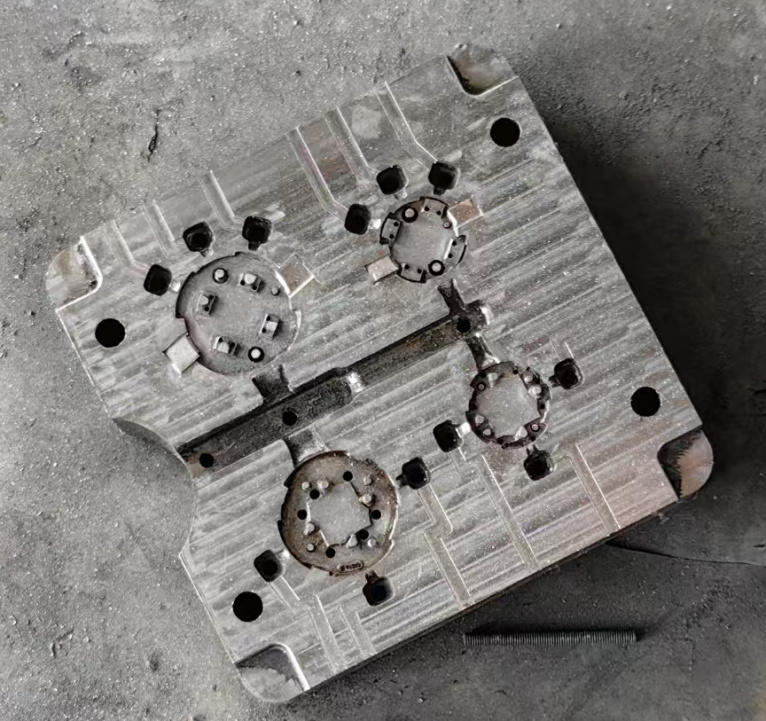

Som vi alle ved, har hver hårdhedstestmetode, hvad enten det er Brinell, Rockwell, Vickers eller en bærbar Leeb-hårdhedsmåler, sine begrænsninger og er ikke almægtig. For store, tunge og uregelmæssige geometriske emner, som det vist i følgende eksempel, bruger mange nuværende testmetoder bærbare Leeb-hårdhedsmålere til at kontrollere deres hårdhed.

Den dynamiske målemetode til Leeb-hårdhedsmåleren har mange faktorer, der påvirker dens hårdhedsnøjagtighed: såsom: materialets elasticitetsmodul, kuglehovedforbrug, emnets overfladeruhed, krumningsradius, overfladehærdet lagdybde osv. Sammenlignet med de statiske målemetoder fra Brinell, Rockwell og Vickers er fejlen relativt meget større. Hvis hårdheden kræver højere nøjagtighed, hvordan skal vi så vælge en hårdhedsmåler?

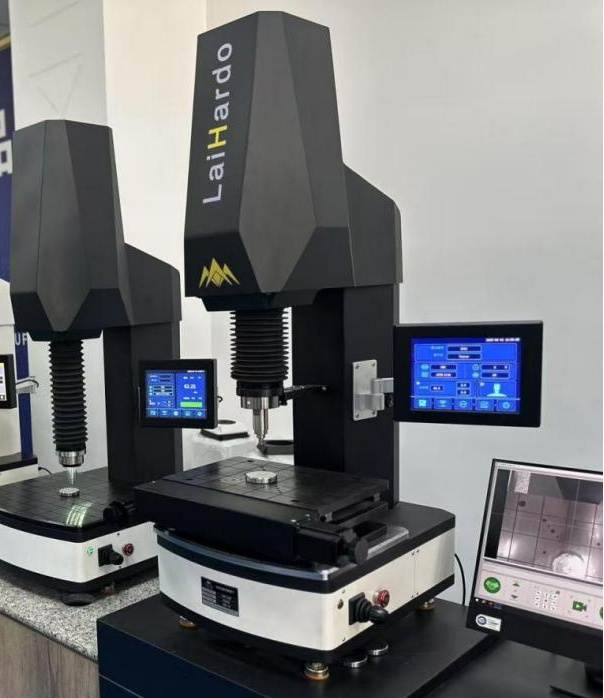

Denne type tungt emne under almindelig hårdhedsmålertestning vil medføre en enorm arbejdsbyrde i driften, før hårdhedsmåleren påfyldes og aflæsses, og derefter aflæsses. Hvordan vælger vi en hårdhedsmåler? Følgende anbefaler brug af en hårdhedsmåler med en hovedløftestruktur til at fuldføre hele testprocessen. Som vist nedenfor:

Denne hårdhedsprøvningsløsning kan udføre Rockwell-hårdhedsprøvning/Vickers- og Brinell-hårdhedsprøvning i henhold til hårdhedsprøvningsstandarder (GB/T 231.1, GB/T 4340.1, ISO6507, ISO6508, ASTM E18 osv.) og opfylde kravene til højpræcisionsprøvning og effektiv produktion af tunge emner.

Den automatiske løftehårdhedsmåler har en fast arbejdsbænk, hvilket reducerer fejlen forårsaget af skruen og løft af arbejdsbænken for at opnå nøjagtig hårdhedsmåling. Arbejdsbænken er stor og kan rumme store vejede emner. Målingen med én knap reducerer testfejlen og testerens arbejde betydeligt, hvilket er praktisk og hurtigt.

Opslagstidspunkt: 23. april 2025